数控机床传动误差的测量方法

发布者:宋丽影 来源:苏州吉海机电设备有限公司 发布时间:2020-10-21

数控机床传动误差的测量方法

传动误差的基本测量原理:设 θ1、θ2分别为输入、输出轴的位移(角位移或线位移) , 输入、输出之间的理论传动比为i ,如以θ1作为基准,输出轴的实际位移与理论位移的差值即为传动链误差δ ,即δ=θ2-θ1/i。 根据对位移信号θ1、θ2的测量方法不同,传动误差测量方法可分为比相测量法和计数测量法两大类。

1、机床传动误差比相测量方法

两传感器的输出信号θ1、θ2之间的相位关系反映了传动链的传动误差。当传动误差TE=0 ,即传动比恒定时, θ1、θ2之间保持恒定的相位关系;当传动比i发生变化时, θ1、θ2之间的相位关系也随之发生变化。比相测量法就是通过测定θ1、θ2之间的相位关系来间接测量传动误差TE。随着数字技术、计算机技术的发展,比相测量法经历了从模拟比相→数字比相→计算机数字比相的发展过程。

(1 )模拟比相法

常用的触发式相位计即采用了模拟比相法。模拟比相的原理:两路信号经分频后变为同频率信号进入比相计,它们之间的时差Δt取决于θ1、θ2之间的相位差δ(t)。 经双稳态触发器鉴别后, Δt变换为与比相矩形波占空比相对应的模拟量Δu ,占空比的变化即反映了传动链的传动误差。

模拟比相测量系统存在以下问题:

①δ (t)是以2π为周期并按一定规律变化的周期函数 ,设f为相位变化频率,ω=2πf为角频率,则有δ(t) =δ(wt)。两信号比相时,相位测量是以1/f为周期的重复测量, 由条件0≤δ( ωt)≤2π可知, Δu与δ(t)具有线性关系。由于δ(ωt)呈周期变化,因此要求模拟记录表头的时间常数T小于被测变化相位差的周期,即r≤1/f ,否则在前一一个相位变化周期内还未获得准确读数时,后一个周期已开始重复,这样就无法实时记录相位差的变化。因此模拟比相法的动态测量性能较差,不能适应实时分析处理的动态测量要求。

②测量分辨率与测量范围相互制约,如提高分辨率,则会减小量程,为此需配置量程选择电路,被测信号的相位差必须小于360°。

③要求进入比相计的两路信号频率相同,即只能进行同频比相,因此两路信号的分频/倍频器必须满足传动比变化要求,电路结构复杂,抗干扰能力差,适用范围较小。

(2)数字比相法

数字比相采用逻辑I ]和计数器来实现,相位差直接以数字量形式输出。比相原理:两同频信号θ1、θ2经放大整形后得到两组脉冲信号u1、u2 ,它们分别通过逻辑[门电路控制计数器的开、关。计数器的计数结果即为θ1、θ2之间的时间间隔Δt,它与相位差δ (t)成正比。设比相信号周期为T ,则有δ (t) =2πΔt/T.

数字比相测量法的主要特点为:

①由于△t值不仅取决于两信号的相位差δ(t) ,而且还与两信号的频率有关。因此,为获得较高精度的测量结果,就必须保证两比相脉冲信号和时钟信号均有较高精度。在一个比相周期T内,任何引起比相信号频率变化的因素都将影响测量结果。

②虽然数字比相弥补了模拟比相的一些不足,测量稳定性和可靠性有所提高,但仍然只能适用于同频比相。

(3 )微机细分比相法

20世纪80年代以来,测试仪器微机化成为测量技术的重要发展趋势。在机床传动误差测量中,微机细分比相法开始得到广泛应用。

微机细分比相法是数字比相法的微机化应用。由于计算机具有强大的逻辑、数值运算功能和控制功能,极易实现两路信号的高频时钟细分、比相及输出,因此外围线路的制作比较简单。传动误差为δ (t) = 2πNt/N。在比相过程中,高频脉冲φ不再由外部振荡电路产性,而直接采用计算机内部的时钟CP ;脉冲CP的计数不再采用逻辑门电路计数器,而采用计算机内的可编程定时/计数器。微机细分比相测量法具有如下优点:①两路比相信号无须频率相同(即被测传动链的传动比可为任意值),在传动链误差的计算中 ,传动比为一常数。②比相相位差可为任意值,不受相位差必须小于360*的限制。③实现了时钟细分与比相的一体化,使硬件接口线路大大简化。由于可编程计数器的分频数可由计算机软件控制,因此可方便地调整采样频率,以适应不同转速下传动链误差的测量。④系统的细分精度和测量精度较高,便于构成智能化、多功能测量系统。

2、机床传动误差计数测量方法

模拟比相和数字比相均为同频比相,为获得同频比相信号,必须首先进行传动比分频;为保证各误差范围不致发生2π相位翻转,还需要进行量程分频。由于分频会降低测量分辨率,因此必须在分频前先进行倍频,这就使测量系统变得较为复杂。此外,对于非整数传动比因无法分频而不能进行测量。

数字计数测量法采用非同频比相,因此不需对两路脉冲信号进行分频处理,可直接利用两传感器输出脉冲之间的数量关系来计算机床传动误差。

(1 )直接计数测量法

直接计数测量法原理:设输入、输出轴传感器的每转输出信号数分别为λ1、λ2 ,选择输出轴02作为基准轴,采样间隔T等于θ2脉冲信号的周期或它的整数倍。根据传动误差的定义,第j次采样时的传动误差为: δ(j)=[N1(tj)-N2(tj)(iλ1/λ2)]2π/λ1。

由于θ1、θ2是时间上离散的脉冲序列,因此在测量过程中,采样时间间隔( N2个θ2脉冲)内θ1脉冲的计数N1 (tj)是随时间而变化的,且通常为非整数。这样,其小数部分θ所造成的误差Δ2π/λ1就被忽略了。此外,实际传动系统的( iλ1/Δ2)不一定总为整数,即脉冲θ1的频率不一定是θ2的整数倍,如将N1理论视为整数处理将造成理论误差,从而限制其应用范围。

( 2 )微机细分计数测量法

微机细分计数测量法的测量步骤为:

①以前一个2脉冲作为开门信号,后一个2脉冲作为关门信号 , 用计数器对θ1的脉冲个数N0进行计数;

②利用时钟脉冲CP对脉冲序列θ1进行插值细分,对θ1脉冲信号的小数周期计数值TO和整数周期计数值T2分别计数;

③计算传动误差:δ(t) = ( NO+TO/T2-iX1/Δ2 ) 2π/λ1.

微机细分计数测量法具有以下优点:①可有效减小测量误差0 ;②可充分利用计算机内部资源及软件控制来简化外部硬件电路;③将测量采样、数据处理和结果分析融为一体,实现了智能化测量。

转载请注明出处:苏州吉海 http://qudongqiweixiu.cn/a/2219.htm

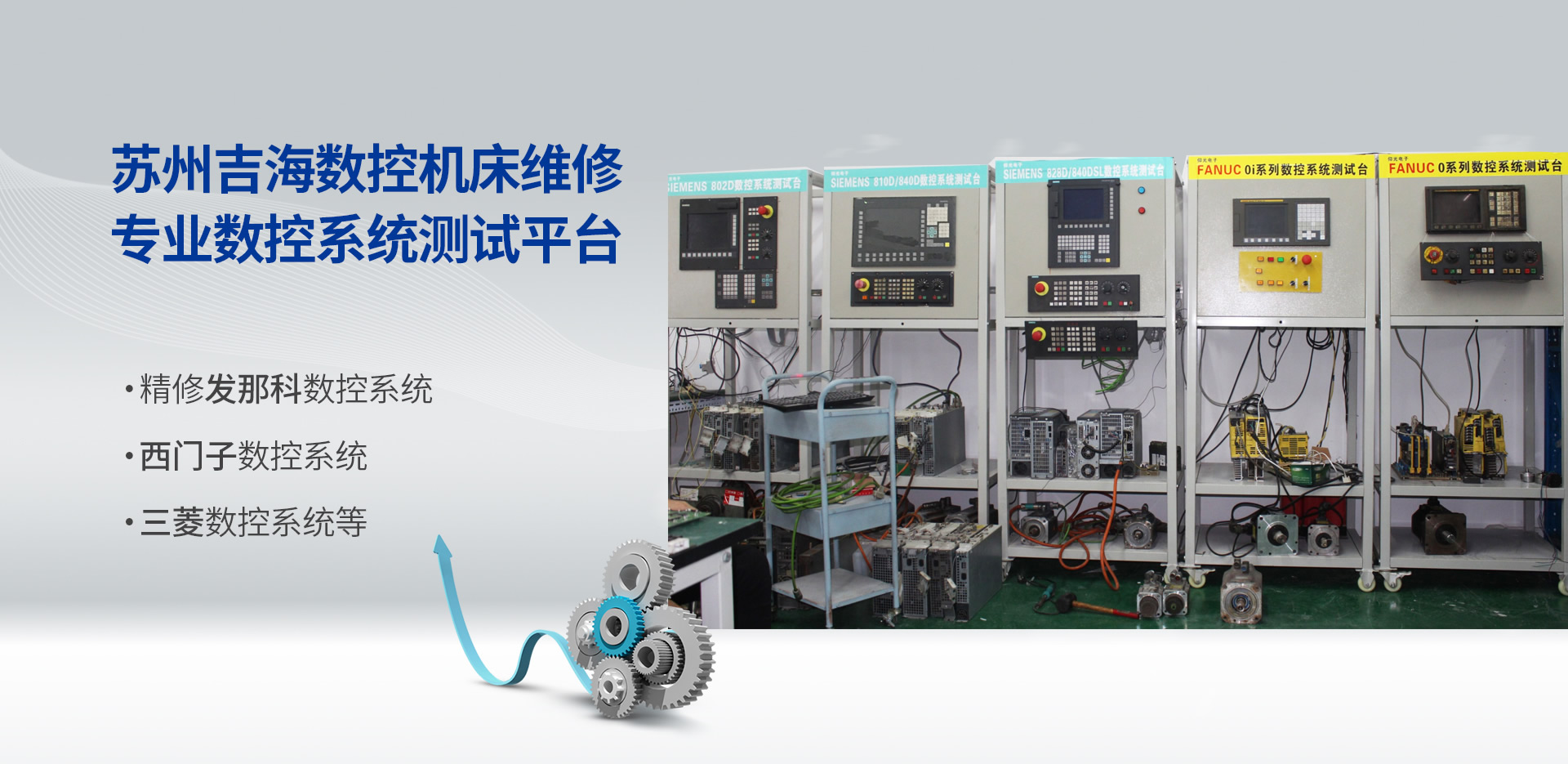

【 我们确保可以修好测试好给客户!!!!】 数控机床维修,数控系统维修,机器人维修保养

---联系方式:

电话:021-50157782

手机:13338026327

邮箱:shygdzi@163.com

联系人:张工

网址:http://qudongqiweixiu.cn/

上一篇:三菱数控系统常见故障及维修处理案例分享

下一篇:海利普变频器HLP-A00D423B报错E9001的解决方法

请输入搜索关键字

确定