SIEMENS 840D数控系统的相关分析及技术改造分享

发布者:宋丽影 来源:苏州吉海机电设备有限公司 发布时间:2020-9-19

SIEMENS 840D数控系统的相关分析及技术改造分享:

1、数控车床电气控制系统

1.1数控车床的工作原理及其功能分析

对于数控车床而言,以被加工零件的工作图以及工艺过程卡为依据,通过对数控代码及其程序格式进行加工程序编写的整个过程进行规定, 在数控系统中进行准确加工程序的输入,并将已给定加工程序及输入信号进行相应的运算、控制及其处理,而后将处理结果发送至控制系统中,从而对机床各部件进行驱动,使其能够以机械加工相关要求为依据进行有序的运行,并自动进行合格零件的制作。由于数控车床主要负责进行轴类以及盘类回转体零部件的加工,并自动完成园柱面、圆锥面、断面、圆弧面以及螺纹内外工序的切削及其加工过程,因而在机械制造领域得到了广泛的应用,经改造后的数控车床也应当能够满足这些功能。

1.2数控车床电气控制系统电路分析

1 )主轴电动机的电s控制,主轴电机为交流变频电动机,主要通过变频器进行驱动,对于其正、反转以及速度等主要是由数控系统控制的。

2)主轴控制,有关零件程序的输入信号包括M03、M04以及M05 ,而有关机床操作面板的主要包括主轴的正、反转,点动及停止,中,主轴正转输出信号为Q0.0 ,反转为Q0.1 ,停止为Q0.2。

3 )其他相关辅助控制主要包括刀架、冷却泵以及润滑泵等电机中,冷却泵电机控制中零件相关程序的输入信号包括MO8及MO9 ;有关冷却控制的输出信号为Q0.3。对于润滑泵电机控制而言,其输入信号主要来自于机床控制面板的导轨润滑键,而输出信号为润滑控制Q06。对于刀架电机控制而言,其输入信号主要来自于刀位的检测信号,零件有关程序T代码包括I1.0; T1 ;I1.1; T2;I1.2; T3; I1.3; T4 ;刀架正转输出信号为Q0.4 ,反转为Q0.5。

2、数控车床电气控制系统的改造与设计

2.1数控车床电气控制系统改造设计总原则

本文以GS30型双主轴数控车床为例,对其电=控制系统的改造及设计进行了研究。对于GS30型数控车床而言,经多年使用后,无论在机械系统,还是电气系统部分均有了较严重的磨损,因而运行时故障率及异常停机频率的不断升高,对于设备使用过程的安全性、稳定性均造成了严重的影响,并导致生产质量及生产效率的大幅降低。进行GS30型数控车床的改造时应考虑到其机械结构的功能,并确保电气控制系统的性能维持良好状态。改造过程中必须从技术及经济效益两大方面进行考虑,尽可能维持车床现有的机械系统以及多数电控制系统,

本文采用了SIEMENS 840D数控系统实现了数控车床的电e气控制系统的技术升级及其改造,这样不仅维持了数控车床的原操作习惯,还提高了设备运行过程的稳定性及其可靠性,实现了设备生产工艺现状的有效改善,是一种技术及经济方面均较为优良的改造方案。

2.2数控车床电气控制系统的改造及设计方案

1 )数控车床改造的总体技术方案

数控车床主要是由机械及电气两大部分构成,进行总体方案的设计时必须从机、电两大方面入手来对车床各功能实施及实现方案进行考虑,以数控车床现状为依据进行分析对GS30型数控车床电气控制系统进行相应的技术改造,改造后总技术设计图见图1。

2)电s气系统部分的改造

本文采用的是840D数控系统对原有控制系统进行了替代,因而有效实现了对机床位置的控制。840D软、 硬件配置同本机床原控制功能相符,即1主轴+5坐标轴及双通道; 10.4寸的液晶显示器、全功能CNC键 盘以及薄型MCP操作面板;选择的是带有硬盘功能的PUC ,能够进行友好中文人机界面的显示,并具有加工循环、螺补、图形编程及其模拟等相关功能;原有系统被NCU单元611D驱动+ 1PH7主轴电机+ 1FT6伺服电机代替,因而确保了各轴功率及扭矩能够满足相关要求的规定;对X轴、Z轴、 U轴光栅尺以及W轴编码器进行了更换,并满足了数控系统的相关要求;将副主轴由原来的开环控制改造成了半闭环控制,因而确保了同步轴功能的实现;

3 )机械系统部分的改造

对X、Z、U以及W轴的丝杠螺母副进行了更换,并实现了机械精度的有效提高;进行了新操作站的制作, 并配以了CNC面板、键盘及其控制面板。

2.3改造后数控车床的结构总图

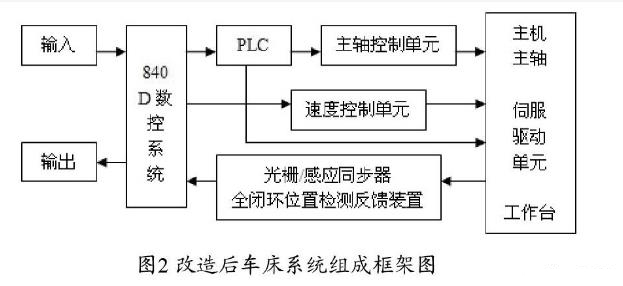

由于数控车床主要包括了控制介质、伺服系统、机床本体以及数控装置四大部分,因而经改造后的车床系统组成框架图见图2。

3、改造后数控车床的验收

数控车床验收主要指的是借助于多种高精度仪器来对车床的机、电、液、气等各大系统以及车床整机所进行的单项及综合性能、静态及动态精度等的检测,以此为基础对数控机床进行综合性的评价。其中,数控车床验收内容主要包括了机床定位、几何以及切削等精度的检测,及整个机床的综合性能检验等方面。对GS30型双主轴数控车床主要进行了如下内容的验收:

1 )功能的验证,通过对手动功能以及数控功能进行验证,前者是手动方式下对机床M、S及T功能的验证,后者采用了数控程序对机床的各个部件的功能进行了验证;

2 )车床的几何精

度,以车床验收检验项目以及允差为依据对其几何精度进行检测,采用的主要仪器包括大理石检验方箱、磁力表座以及千分表等;

3 )定位及重复定位的精度,采用的是激光干涉仪来对X、Z、 U及W轴进行了检测,间距为50mm ;

4 )试切件精度的验证,此项检测的是车床的综合性能及精度;

5) 24 h考机运行,此项主要负责对车床机械动作的稳定可靠性能进行检测;

6 )资料的验收及其归档。

转载请注明出处:苏州吉海 http://qudongqiweixiu.cn/a/2143.htm

【 我们确保可以修好测试好给客户!!!!】 数控机床维修,数控系统维修,机器人维修保养

---联系方式:

电话:021-50157782

手机:13338026327

邮箱:shygdzi@163.com

联系人:张工

网址:http://qudongqiweixiu.cn/

上一篇:西门子数控机床维修常见故障及处理方法

下一篇:海利普变频器HLP-A00D423B报错E9001的解决方法

请输入搜索关键字

确定