FANUC 发那科机器人控制系统故障分析及排除方法(案例分享)

发布者:宋丽影 来源:苏州吉海机电设备有限公司 发布时间:2020-9-2

FANUC 发那科机器人控制系统故障分析及排除方法(案例分享)

例1 FANUCF-200iB七轴点焊机器人控制器断电检修后,对控制器送电,机器人报伺服故障,故障代码为SERVO-062。对此故障代码进行复位:按MENUS→SYSTEM→F1,[TYPE]→找master/cal→F3,RES_PCA→F4,YES后,机器人仍然报伺服故障。

故障代码SERVO-062的解释为SERVOBZALalarm(Group:%dAxis:%d),故障可能原因:

①机器人编码器上数据存储的电池无电或者已经损坏。编码器脉冲数据存储为4节普通1.5V的1号干电池,测量每节电池电压,均<1.4V,电压明显偏低,于是更换新电池,再次对故障进行复位,仍然报SERVO-062故障。

②控制器内伺服放大器控制板坏。测量伺服放大器LED“D7”上方的2个DC链路电压检测螺丝,如果DC链路电压>50V,可判断伺服放大器控制板异常。实测发现DC链路电压<50V,所以初步判断伺服放大器控制板处于正常状态。观察伺服放大器控制板上P5V、P3.3V、SVEMG、OPEN的LED颜色,确认电源电压输出正常,没有外部紧急停止信号输入,与机器人主板通信也正常,排除伺服放大器控制板损坏。

③线路损坏。对机器人控制器与机器人本体的外部连线电缆RM1、RP1进行检查,RM1为机器人伺服电机电源、抱闸控制线,RP1为机器人伺服电机编码器信号以及控制电源、末端执行器、编码器上数据存储的电池等线路。拔掉插头RP1,测量端子5、6、18控制电源电压+5V、+24V均正常。再检查编码器上数据存储的电池线路,而机器人每个轴的伺服电机脉冲编码器控制端由1~10个端子组成,端子8、9、10为+5V电源,4、7为数据保持电池电源,5、6为反馈信号,3为接地,1、2空。先拔掉M1电机的脉冲控制插头M1P,测量端子4、7电压为0,同样的方法检查M2~M7电机全部为0,由此可以判断编码器上数据存储的电池线路损坏。经查,发现正负电源双绞线的一端插头长期埋在积水中,线路已腐蚀严重。更换线路后复位,对机器人进行全轴零点复归“ZEROPOSITIONMASTER”,导入备份程序后恢复正常,故障排除。

例2 FANUCR-2000iB/210F点焊机器人在生产第一辆白车身时,出现所有的焊点整体偏移,后续生产情况类似,无任何故障报警。

根据故障现象,大致可以排除伺服部分故障,故障可能原因:

①机器人本体或机器人焊钳机械变形或偏移。按照维修经验,先检查机器人本体及机器人焊钳机械部分,未发现异常。

②人为篡改PNS0010程序或导入错误的PNS0010程序。通过机器人示教器查看PNS0010程序的修改日期,发现PNS0010程序未被修改。导入最新的PNS0010程序后,故障现象依旧存在。

③机器人工具坐标变动。按以下步骤对机器人进行初始化并导入系统备份程序:断开控制器电源,打开控制器电源同时按住示教器上的F1及F5功能键→3→1→MENUS→插入MC存储卡→4,variables→72,对机器人进行命名,确保机器人名称和MC存储卡中存储系统备份程序的文件夹名称一致→MENUS→5,file→F4,[RESTOR]→5,allofabove→F4,[YES]→按FCTN功能键→1,START(COLD),故障现象消失。对机器人进行初始化并导入系统备份程序,冷启动后再次示教,故障排除。

例3 FANUCR-2000iB/165F六轴点焊机器人工作过程中出现J4臂自动下滑现象,机器人报伺服故障,故障代码为SERVO-023,代码解释为:SERVOStoperrorexcess(Group:%1 Axis:%4),当电机停止时,产生一个过度伺服位置错误。

将机器人停止在任意位置时,机器人J4轴都有自动下滑现象,其他5轴均正常,确认属于机器人J4轴故障。由于J1~J6轴减速器刚换过油,故障原因可能是机器人伺服电机密封磨损,电机内进油导致抱闸不良,将机器人固定住。更换J4轴M4伺服电机后,对其J4轴做单轴的零点复归“SINGLEAXISMASTER”,试运行后故障排除。

转载请注明出处:苏州吉海 http://qudongqiweixiu.cn/a/2087.htm

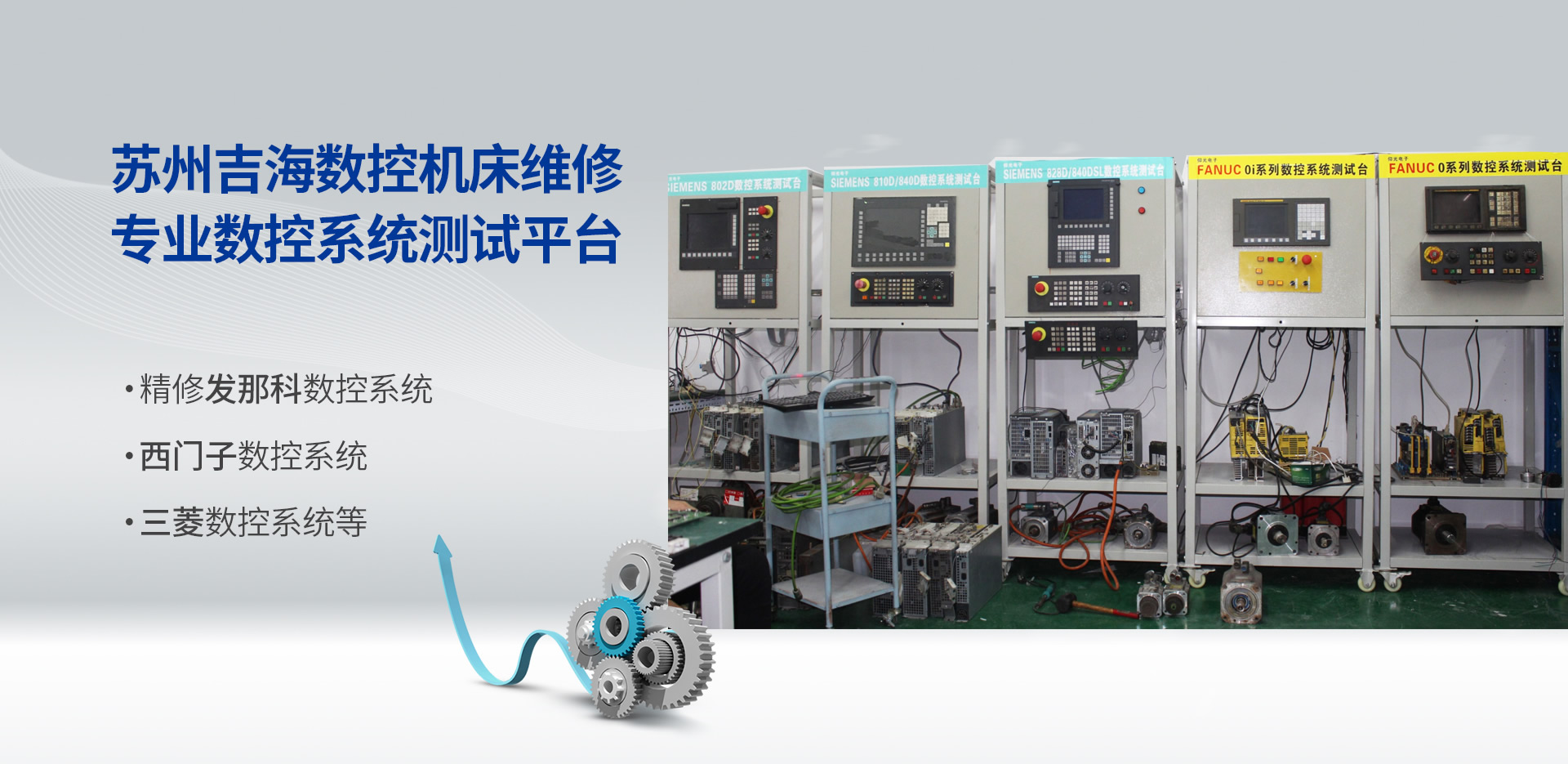

【 我们确保可以修好测试好给客户!!!!】 数控机床维修,数控系统维修,机器人维修保养

---联系方式:

电话:021-50157782

手机:13338026327

邮箱:shygdzi@163.com

联系人:张工

网址:http://qudongqiweixiu.cn/

上一篇:机器人日常保养标准细节分享

下一篇:海利普变频器HLP-A00D423B报错E9001的解决方法

请输入搜索关键字

确定