华中数控机床数控系统常见故障问题以及如何诊断解决方案

发布者:数控机床维修部 来源:苏州吉海机电设备有限公司 发布时间:2020-7-22

首先我们来分析一下CNC系统的特点:

CNC装置是数控系统的核心,CNC数控是由软件(存储的程序)来实现数字控制的。数控系统的特殊性主要由它的核心装置-- CNC装置来体现的。而CNC装置结构包括了软件结构与硬件结构。

CNC装置的结构由软件结构(管理软件、控制软件)和硬件结构,其中硬件结构分七个部分: CPU及总线(数据运算、控制器)、存储器(RAM、EPROM)、PLC装置(逻辑程序、逻辑运算)、I/O接口电路(I接口、O接口)、MDICRT接口、位置控制器、纸带阅读机

在数控系统的数字数字电路中传递的数字信号:无论是工作指令信号、反馈信号,还是控制指令信号,大多是数字信号,也就是电脉冲信号。在具有大规模数字电路的.CNC装置中,信号输入与输出接口装置上,及其信号连接与传递途径中,传送的多是电脉冲信号。这种电信号极易受电网或电磁场感应脉冲的干扰。

CNC装置的输入与输出信号原理:输入电脉冲(来自光电阅读机、录音机、软盘驱动器)通过 CNC装置输出各种工作指令与控制信号然后经过负反馈电脉冲传送给伺服控制器和强电控制并点亮各种指示灯和报警显示

现在来说一下CNC系统的主要故障:

以CNC系统为研究对象,可按故障成因进行分类(即按CNC系统内因与外因分类方法)可以分为以下几种:

按内外因的故障分类有 非关联性故障(外因造成)和 关联性故障(内因造成)

非关联性故障(外因造成):

一:运输、安装、调试不当 工作地环境不良 非器件本身断线 虚焊、异物短

路、接触不良等的硬件性故障

二:电网电压不稳突然停电/干扰突发性的欠压/过压/过流热损耗等

关联性故障(内因造成):

一:固有性、重演性故障一一在一定条件下必然发生、易找出规律来排除

二:随机性、偶发性的故障一- -需反复实验才能找出、难找

显然,操作员与维修员的工作失误,必然引发故障。“人为”因素,除了损坏性动作外,一般造成的故障是“软件故障”。所以,如果我们把人与机器视为“统一体”,那么把他们的失误造成故障的成因也可看作是数控系统的内因。

“电磁干扰”,表面上是外因,但是外因是通过内因而起作用的。所以,分析时需要寻找数控系统的防干扰措施不完备而“未御敌于门外”的原因。

数控机床故障按发生性质分类分成主机故障和电气故障。主机故障主要是发生于机床本体部分(机床侧)的机械故障。电气故障分成强电故障与弱电故障。强电故障,主要是指发生于机床侧的电器器件及其组成电路故障。弱电故障是数控机床故障诊断的主要难点,存在于CNC装置系统,可以分成硬件故障与软件故障。

数控机床的主要故障类型是电气故障,主要是系统内因所致。据统计:

约30%的故障来自于机床低压电器。

占有较高故障率的故障来自于:检测元件及其电路、浮躁的I/O电路、印刷电路板及其元器件

约占5%的“不明故障”是起因于被干扰的数字信号(或存储的数据与参数)

约10%的故障起因于监控程序、管理程序以及微程序等造成的软件故障

新程序或机床调试阶段,操作工失误造成不少“软件”故障

在实际应用中,经常将涉及操作失误、电磁干扰造成数据或参数混乱,归于“软件”故障。所以,以后分析中也常将故障分成“硬性故障”和“软性故障”。实际工作中,硬性故障泛指所有的低压电器、电子元器件及其连接与线路故障。

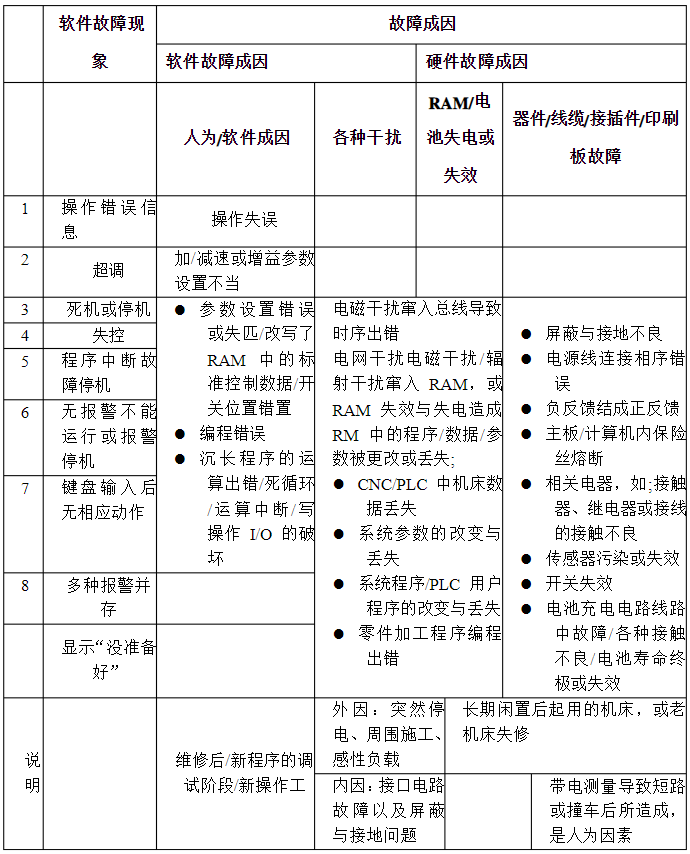

CNC系统软件故障纤细及其成因

CNC系统的常见软件故障现象及其原因简单可归纳为以下几点:

A:一种故障现象可以有不同的成因。(例如键盘故障,参数设置与开关都存在问题可能。)

B:同中成因可以导致不同的故障现象。

C:有些故障现象表现表面是软件故障,而究其成因是,却哟可能是硬件故障或干扰、人为因素所造成。

所以,查阅维修档案与现场调查对于诊断分析是十分重要的。

CNC系统常见的软件故障现象及其成因

有些软件故障可以由系统自诊断后在CRT上显示报警号、信息或内容;但是有的软件故障(例如多种故障并存现象)必须调用相关状态参数的实时诊断画面,来获得信息。

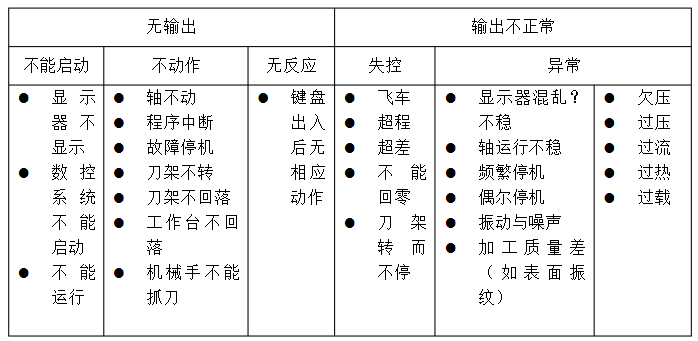

CNC硬件故障现象及其成因

通常为了方便起见,将电器件故障与硬件故障混合在一起,通称为硬件故障。所以在后面的分析中的“硬件故障”,是指CNC系统中电器与电子器件/线缆/线路板及其接插件/电气装置等故障。可能与硬件故障相关的常见故障现象,归纳表下:

上表列出的故障现象中,有些故障现象表现为硬件不工作或工作不正常,而实际涉及的成因却可能是软性的或参数设置问题。

例如,有的是控制开关位置不错置的操作失误。控制开关不动作可能是在参数设置为“0”状态,而有的开关位

置正常(例如急停、机床锁住与进给保持开关)可能在参数设置中为“1”状态等。又如,伺服轴电机的高频振动就与电流环增益参数设置有关。再如,超程与不能回零可能是由于软超程参数与参照点设置不当引起的。同样,参数设置的失匹,可以造成机床的许多控制性故障。也就是说,故障机理中的软与硬经常是“纠缠”在一起,给诊断工作与故障定位带来困难。因此,“先软后硬”,先检查参数设置与相对硬件的实时状态,将有助于判别软件故障还是硬件故障。其实,“据理析象”就是基于分析、归纳与总结故障现象所有可能怜惜到的一切成因( 故障机理)。

器件故障包括:低压电器故障、传感器故障、总线装置故障、接口装置故障、直流电源故障、控制器故障、调节器故障、伺服放大故障等。

器件故障的成因,可以归为两类:

一类是,器件功能丧失引起的功能故障(或称“硬性故障”)。一般采用静态检查,容易查出。其中又可以分成可恢复性的和不可恢复性的。器件本身硬性损坏,就是一种不可恢复的故障,必须换件。而接触性、移位性、污染性、干扰性(例如散热不良或电磁干扰)以及接线错误等造成的故障就是可以恢复的。

另一-类是,器件的性能故障(或称“软性故障”)。即器件的性能参数变化以致部分功能丧失。一般需要动态检查,比较难查。例如传感器的松动、振动与噪声、温升、动态误差大、加工质量差等。

CNC系统的自诊断

自诊断功能是数控系统的重要特点。

数控系统的自诊断技术,是指系统在运行中,在基本不拆卸的情况下,即可掌握系统运行的状态信息,查明故障部位与原因,或预知系统劣化动向,并给出对策的技术。

目前,CNC系统自诊断技术包括如下几种类型:

● 状态诊断 机床在负载情况下主轴与进给轴的运动状态。

● 动作诊断 诊断机床主轴、 自动换刀(ATC) 装置、工作台自动交换装置(APCC)的各个动作及动作的不良部位。

● 点检诊断 定时、 循环式点检关键低压电器、伺服接口、液压及气动元件等的状态。

● 操作诊断 监视程序错误 (奇偶校验等)、输入数据,以及操作错误等。

● 系统诊断 诊断CNC装置本身的关键元器件与线路板等的状态。

转载请注明出处:苏州吉海 http://qudongqiweixiu.cn/a/1909.htm

【 我们确保可以修好测试好给客户!!!!】 数控机床维修,数控系统维修,机器人维修保养

---联系方式:

电话:021-50157782

手机:13338026327

邮箱:shygdzi@163.com

联系人:张工

网址:http://qudongqiweixiu.cn/

上一篇:西门子840D数控系统常用维修方法整理

下一篇:海利普变频器HLP-A00D423B报错E9001的解决方法

请输入搜索关键字

确定